فولاد امروزه یکی از مواد مورد تقاضا است. این ماده از آلیاژی از آهن با کربن تشکیل شده است ، گاهی اوقات عناصر اضافی نیز برای افزودن خصوصیات مطلوب به مواد اضافه می شوند. این فلز با استفاده از یک فناوری پیچیده در کوره های مخصوص تولید می شود. بدست آوردن فولاد یک فرآیند دشوار فناوری است.

دستورالعمل ها

مرحله 1

تولید فولاد با استخراج سنگ معدن آغاز می شود. سنگ آهن یک اکسید آهن طبیعی است ، به عنوان مثال آهن بهمراه اکسیژن. برای بدست آوردن آهن ، لازم است که با ذوب شدن از اکسیژن و سنگ پاک شود. برای این منظور ، سنگ آهن در یک کوره مخصوص غوطه ور می شود و در آنجا تحت جریان هوای گرم فرآوری می شود. دما در چنین کوره ای به 2000 درجه سانتیگراد می رسد.

گام 2

آهن حاصل با استفاده از اتومبیل های مخصوص طراحی شده برای حمل و نقل سنگ معدن به کوره بلند تحویل داده می شود. برای بدست آوردن فولاد ، ابتدا آهک و اکسیژن اضافه می شود. آهک برای پاک کردن ناخالصی های غیر ضروری از مواد - سرباره استفاده می شود. بسته به نوع فلز ، کک و دولومیت ، یک ماده معدنی خاص متشکل از نمک های کلسیم و منیزیم نیز می تواند اضافه شود.

مرحله 3

سپس این مخلوط در دمای حدود 2000 درجه سانتیگراد به آهن مایع تبدیل می شود. چدن مذاب به یک فروشگاه نقاله مخصوص ارسال می شود. کیفیت فلز بدست آمده با ریخته گری نمونه ها تعیین می شود.

مرحله 4

در مرحله بعدی ، تولید فولاد در فروشگاه فولاد سازی آغاز می شود. ناخالصی ها به آهن - قراضه اضافه می شوند ، که به کنترل نقطه ذوب و انتقال خواص مناسب به مواد کمک می کند. از فلزات دیگر بیشتر استفاده می شود ، مانند آلومینیوم. پخت و پز در دمای 1300-1700 درجه سانتیگراد انجام می شود و از آب برای محافظت در برابر گرمای بیش از حد استفاده می شود.

مرحله 5

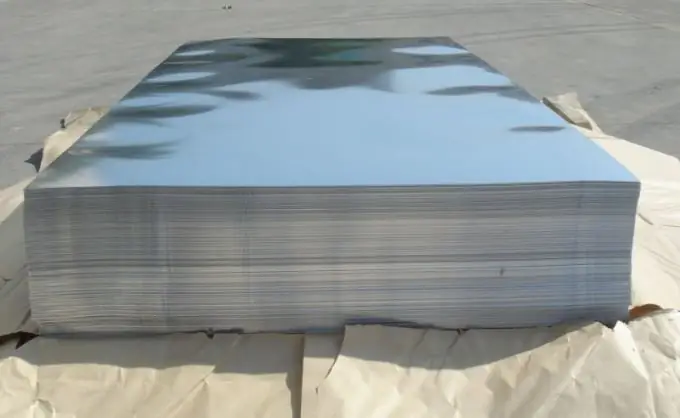

فولاد تمام شده به بخش ریخته گری تحویل داده می شود ، جایی که شمع ها توسط دیگهای بخار مخصوص ریخته می شود. سپس جاهای خالی در دستگاه نورد قرار می گیرند و با استفاده از شافت های مخصوص روی ورق ها می غلتند. پس از آن ، فولاد در یک حمام با روی مذاب گالوانیزه شده و برای حمل و نقل ارسال می شود و از آنجا برای دریافت محصول نهایی - محصولات فولادی ، به سایر صنایع تحویل داده می شود.